Kristallisationstrockner für Polyester-Masterbatch

Anwendungsbeispiel

| Rohstoff | Polyester/PET Bright Masterbatch (Masterbatch mit hellen Farben: Polyester, gesponnen aus Polyesterchips mit einem TiO2-Gehalt von weniger als oder gleich 0,1 %. Es handelt sich um eine der herkömmlichen Polyestersorten. Der Qualitätsindex der Scheiben ist der gleiche wie der von halbmattem Polyester und Vollmattes Polyester. Die Kristallisationsgeschwindigkeit ist langsamer als die von halbmattem Polyester. Es ist beim Trocknen leicht zu kleben und die Temperatur sollte unter Lichteinwirkung kontrolliert werden. |  |

| Verwendung der Maschine | LDHW-1200*1000 |  |

| Kristallisationstemperatur eingestellt | 95℃ erste Zone; 130℃ zweite Zone, 150℃ dritte Zone | |

| Trocknungszeit eingestellt | 25 Minuten | |

| Endprodukt | Getrockneter und kristallisierter Polyester-Masterbatch Kein Verklumpen, kein Anhaften der Pellets |  |

Wie man arbeitet

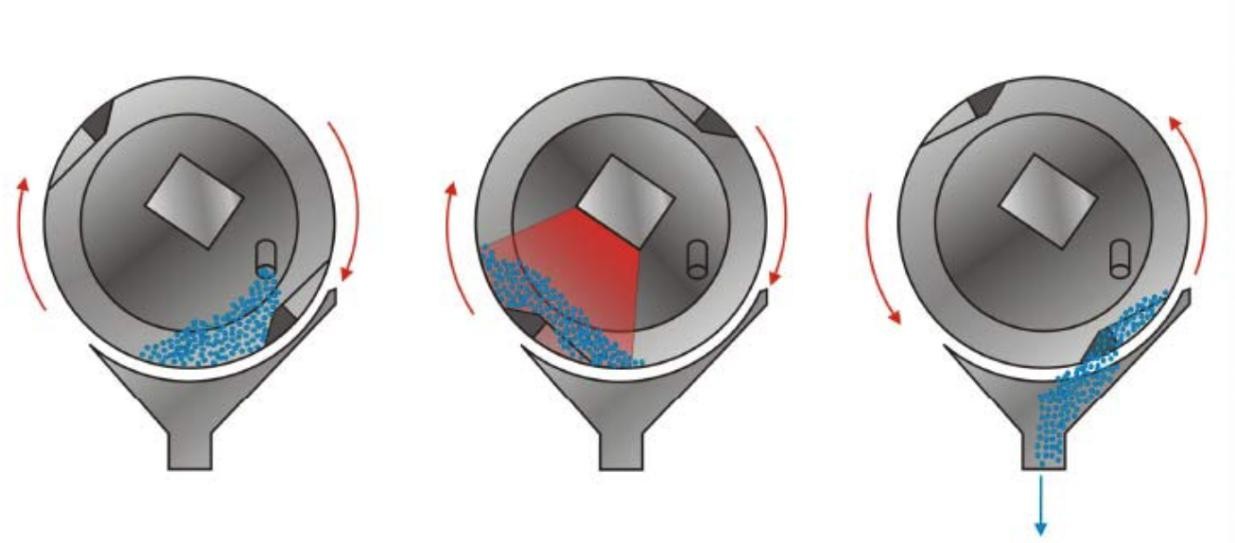

>>Im ersten Schritt besteht das einzige Ziel darin, das Material auf eine voreingestellte Temperatur zu erhitzen.

Wählen Sie eine relativ langsame Rotationsgeschwindigkeit der Trommel, die Leistung der Infrarotlampen des Trockners ist höher und die PET-Pellets werden schnell erhitzt, bis die Temperatur auf die voreingestellte Temperatur ansteigt.

>>Trocknungsschritt

Sobald das Material die Temperatur erreicht hat, wird die Drehzahl der Trommel auf eine viel höhere Drehzahl erhöht, um ein Verklumpen des Materials zu vermeiden. Gleichzeitig wird die Leistung der Infrarotlampen nochmals erhöht, um die Trocknung abzuschließen. Anschließend wird die Trommeldrehgeschwindigkeit wieder verlangsamt. Normalerweise ist der Trocknungsprozess nach 15–20 Minuten abgeschlossen. (Die genaue Zeit hängt von der Materialbeschaffenheit ab)

>>Nach Abschluss des Trocknungsprozesses entlädt die IR-Trommel automatisch das Material und füllt die Trommel für den nächsten Zyklus wieder auf.

Die automatische Nachfüllung sowie alle relevanten Parameter für die verschiedenen Temperaturrampen sind vollständig in die moderne Touch-Screen-Steuerung integriert. Sobald Parameter und Temperaturprofile für ein bestimmtes Material gefunden wurden, können diese Einstellungen als Rezepte im Steuerungssystem gespeichert werden.

Unser Vorteil

| 1 | Sofort | Der Produktionslauf kann sofort nach dem Start beginnen. Eine Aufwärmphase der Maschine ist nicht erforderlich. |

| 2 | Kann verschiedene Masterbatch-Typen erfüllen | Trocknungstemperatur und -zeit können je nach Rohstoffbeschaffenheit angepasst werden |

| 3 | Kein Verklumpen, kein Kleben | Die Rotation der Trommel sorgt für eine konstante Bewegung des Materials. Rotationstrocknungssystem, dessen Rotationsgeschwindigkeit so hoch wie möglich erhöht werden kann, um eine hervorragende Mischung der Pellets zu erreichen. Es lässt sich gut rühren, das Masterbatch verklumpt nicht Das Produkt wird gleichmäßig erhitzt |

| 4 | Leicht zu reinigen und die Farbe zu ändern | Der gute Zugang zu allen Komponenten ermöglicht eine einfache und schnelle Reinigung. Schneller Produktwechsel. |

| 5 | Minuten statt Stunden | Die Energie wird sofort in den Kern des Produkts eingebracht

|

| 6 | Sparen Sie 45–50 % Energiekosten im Vergleich zu herkömmlichen Luftentfeuchtern und Kristallisatoren | Deutlich geringerer Energieverbrauch im Vergleich zu herkömmlichen Verfahren durch die direkte Einbringung von Infrarotenergie in das Produkt |

| 7 | Siemens SPS-Steuerung | Steuerung. Die Prozessdaten wie Material- und Ablufttemperatur oder Füllstände werden mittels Sensoren und Pyrometern kontinuierlich überwacht. Abweichungen lösen eine automatische Anpassung aus. Reproduzierbarkeit.Rezepte und Prozessparameter können im Steuerungssystem hinterlegt werden, um optimale und reproduzierbare Ergebnisse zu gewährleisten. Fernwartung.Online-Service über Modem. |

Maschinenfotos

Materialfreies Testen

Unsere Fabrik verfügt über ein Testzentrum. In unserem Testzentrum können wir kontinuierliche oder diskontinuierliche Experimente mit Probenmaterial unserer Kunden durchführen. Unsere Anlagen sind mit umfassender Automatisierungs- und Messtechnik ausgestattet.

• Wir können Folgendes vorführen: Fördern/Beladen, Trocknen und Kristallisieren, Entladen.

• Trocknung und Kristallisation von Material zur Bestimmung von Restfeuchte, Verweilzeit, Energieeintrag und Materialeigenschaften.

• Wir können unsere Leistung auch durch die Vergabe von Unteraufträgen für kleinere Chargen nachweisen.

• Entsprechend Ihren Material- und Produktionsanforderungen erarbeiten wir gemeinsam mit Ihnen einen Plan.

Ein erfahrener Ingenieur wird den Test durchführen. Ihre Mitarbeiter sind herzlich eingeladen, an unseren gemeinsamen Trails teilzunehmen. Somit haben Sie sowohl die Möglichkeit, sich aktiv einzubringen, als auch die Möglichkeit, unsere Produkte tatsächlich im Einsatz zu sehen.

Maschineninstallation

>> Stellen Sie Ihrem Werk einen erfahrenen Techniker zur Verfügung, der Sie bei der Installation und dem Materialtest unterstützt

>> Nehmen Sie einen Luftfahrtstecker an, es ist nicht erforderlich, das elektrische Kabel anzuschließen, während der Kunde die Maschine in seiner Fabrik erhält. Um den Installationsschritt zu vereinfachen

>> Stellen Sie das Betriebsvideo für die Installation und die Betriebsanleitung bereit

>>Support-Online-Service